Обзор современных материалов для прокладки водопровода

В этой статье будут рассмотрены различные виды водопроводных труб, фитинги, краны, фильтры и другие элементы, без которых сложно представить себе устройство современного водопровода.

Новые материалы и технологии, появившиеся в сантехнике за последние 15 лет, произвели настоящую революцию в этой отрасли. Мастера рискуют остаться без дела, поскольку современные трубы для водоснабжения монтируются легко, быстро и надёжно. Собрать из них водопровод может любой человек, умеющий работать руками. Однако перед этим полезно будет изучить свойства различных материалов, их назначение, а также преимущества и недостатки.

Металлопластиковые трубы

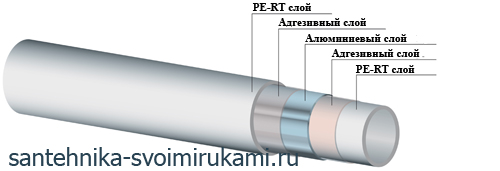

Металлопластиковая труба является композитным материалом, состоящим из пяти слоёв. Внешнюю и внутреннюю оболочку изготавливают из термостойкого или сшитого полиэтилена, обозначаемого маркировкой PERT или PEX соответственно. В центре конструкции находится тонкая алюминиевая трубка. Оставшиеся два слоя — специальный адгезивный состав, скрепляющий пластик с металлом.

Конструкция металлопластиковых труб

Металлопластиковые трубы достаточно термостойки, чтобы использоваться в системах отопления и горячего водоснабжения. Их эксплуатационная температура — 95 °C, а пиковая — 110 и 125 °C для PEX и PERT соответственно. При правильном монтаже и соблюдении температурных параметров металлопластик выдерживает давление в 10–14 бар. Все рабочие характеристики указываются в маркировке, которая наносится на каждый метр изделия. Срок службы зависит от условий эксплуатации и колеблется от 35 до 50 лет.

Данный вид труб пользуется большой популярностью благодаря малому весу и пластичности. Эти два фактора существенно облегчают транспортировку и монтаж, по сравнению с другими материалами. Пластичность позволяет уменьшить количество угловых фитингов при прокладке водопровода — для поворота достаточно согнуть трубу руками. Один метр металлопластика диаметром 16 мм весит примерно 100 г, 20 мм — 150 г и 26 мм — 200 г. То есть, двухсотметровую бухту по силам поднять взрослому человеку. Кроме того, для сборки такого водопровода не нужен специальный инструмент, вполне достаточно комплекта ключей. Полиэтилен не подвержен коррозии, на его гладкой поверхности не образуется ржавый налёт, так что просвет трубы не уменьшается в течение всего периода эксплуатации.

Главный недостаток металлопластика — низкая стойкость к перепадам температур. Хотя коэффициент линейного расширения у него гораздо ниже, чем у неармированных полимерных труб, при резких перепадах температуры может произойти расслоение, что существенно снизит срок эксплуатации. Внешняя оболочка чувствительна к воздействию ультрафиолета, поэтому использование металлопластика для наружной прокладки возможно, но нежелательно. Под солнечными лучами верхний слой теряет эластичность, покрывается трещинами и постепенно разрушается. Скрытая и подземная прокладка допускается только с использованием неразъёмных соединений или цельным отрезком.

Компрессионные фитинги

Для металлопластика наиболее популярны фитинги компрессионного типа, в которых конец трубы фиксируется разрезным кольцом (цангой), обжимающим его вокруг штуцера. Обтяжка происходит с помощью специальной гайки, а герметичность соединения обеспечивается резиновыми кольцами.

Основное достоинство таких фитингов, ставшее причиной их популярности — простота монтажа. Как уже говорилось, для этого не нужны специальные инструменты: чтобы затянуть обжимную гайку, сгодится любой ключ подходящего размера. Соединение при этом получается разъёмным, хотя перед повторным использованием обычно приходится менять уплотнительные кольца. Существует также сравнительно новый вариант компрессионного фитинга — евроконус — сделанный по типу «американки». Его штуцер и корпус являются отдельными частями, которые соединяются обжимной гайкой. Такая конструкция облегчает демонтаж металлопластиковых систем и часто позволяет избежать повреждения уплотнителей.

Недостатками цанговых фитингов являются сравнительно высокая стоимость, разъёмность соединения и тот факт, что за герметичность отвечают довольно тонкие резиновые кольца. В условиях перепада температур они могут утратить эластичность и перестать справляться со своей задачей. По этой причине фитинги данного типа не применяют для закрытой прокладки водопровода. Кроме того, после первого года эксплуатации рекомендуется подтянуть гайки, хотя необходимость в этом довольно спорная. В результате сдавливания происходит деформация трубы и цанги, благодаря чему прочность и герметичность соединения уже через несколько месяцев такова, что течи не наблюдается, даже если открутить гайку.

Срок службы компрессионных фитингов зависит от условий эксплуатации и качества материала. Некачественные изделия отличаются тонкими гайками, которые зачастую лопаются при затягивании. Если не с чем сравнить — обратите внимание на маркировку. Она должна быть чёткой, а цифры и буквы не должны уходить за кромку. Внутренняя поверхность хорошего фитинга имеет воронкообразную форму, что уменьшает сопротивление потоку и снижает шум текущей воды. Лучше потратиться и купить трубы и фитинги высокого качества, которые прослужат не один десяток лет, чем то и дело устранять протечки, страдать от лишнего шума и ликвидировать последствия потопов.

Пресс-фитинги

По конструкции пресс-фитинг напоминает компрессионный, только вместо гайки и цанги — тонкая гильза из нержавейки, которой и обжимают трубу. Разобрать такое соединение нельзя, не повредив гильзу. Пресс-фитинги более надёжны, чем компрессионные, но менее популярны. Причина в том, что при практически равной стоимости, для их монтажа требуется специальный инструмент — пресс. Также желательно, чтобы профиль обжима соответствовал рекомендациям производителя. При таких условиях более привлекательно сварное соединение, поскольку стоимость материала гораздо меньше.

Сварные фитинги

Технология сварки, ранее доступная только для полимерных труб, с недавних пор применяется и для металлопластика. Специальные фитинги изготавливаются из термостойкого полиэтилена и металла. Использовать их можно только с трубой pert-al-pert, а для pex-al-pex они непригодны. С виду новинка похожа на привычные фитинги для полипропиленовых труб, и отличается от них только наличием латунной или алюминиевой вставки внутри. Сварка проводится обычным аппаратом, но со специальными насадками. Неразъёмное соединение гарантирует отсутствие протечек, что при сравнительно низкой цене фитингов обещает им хорошую перспективу.

Пуш-фитинги

До недавнего времени сборка водопровода без применения инструментов казалась нереальной. Однако новые технологии сделали возможным и это. Процесс монтажа пуш-фитингов, или PUSH-FIT, происходит следующим образом: откалиброванная труба одним движением вставляется в приёмную гильзу так, чтобы её конец появился в контрольном отверстии. Внутри она жёстко фиксируется цанговым захватом, а резиновые кольца уплотняют соединение, делая его герметичным. При необходимости соединение можно легко разобрать и собрать заново.

Очевидно, что при использовании пуш-фитингов имеет место колоссальная экономия рабочего времени. Тем не менее применяются они пока довольно редко, а их перспектива весьма туманна. Требуемая надёжность такого соединения может быть достигнута лишь при условии высокой точности изготовления и сборки всех деталей, что подразумевает немалую стоимость. Цена данного изделия гораздо выше, чем компрессионного аналога, но для монтажа в труднодоступных местах пуш-фитинги могут стать незаменимыми.

Пластиковые трубы и фитинги

Наиболее распространённым полимером, используемым в сантехнике, является полипропилен. Из него делают трубы для канализации, водопровода, а также раструбные и сварные фитинги. По термостойкости он не уступает полиэтилену марки PERT и значительно превосходит ПВХ. Особенно примечательна относительно новая модификация этого материала — полипропилен тип 3 (PPRC), который проявляет высокую устойчивость к резким перепадам температур и не выделяет вредных веществ под воздействием открытого пламени.

Пластиковые трубы, независимо от материала, имеют следующую маркировку:

- ПН10 — только для холодной воды;

- ПН20 — для холодной и горячей воды (может иметь армирование стекловолокном);

- ПН25 — армирование алюминием, для системы ГВС и отопления.

Кроме того, на изделия для холодной воды наносится синяя продольная полоса, а для горячей — красная.

Большим преимуществом пластиковых труб является возможность их монтажа с помощью диффузионной сварки. При этом все стыкуемые элементы должны быть изготовлены из одного материала. Соединение получается неразъёмным и абсолютно герметичным, что позволяет создавать скрытые системы водоснабжения. Для изделий из ПВХ допускается также применение специальных клеев.

Недостаток полимерных труб — отсутствие пластичности. Выпускаются они отрезками по 4 метра, что создаёт определённые трудности во время транспортировки и увеличивает количество отходов при сборке. Поскольку трубу нельзя согнуть, приходится использовать большее количество фитингов, чем для металлопластика. Следовательно, возрастают и сроки выполнения работ.

Несколько слов о фитингах. Они бывают цельнопластиковыми и комбинированными. Первые служат для соединения труб между собой и изготавливаются из того же полимера, что и сама труба. Вторые необходимы, чтобы состыковать пластмассовые элементы водопровода с металлическими, для чего в них имеется заштампованная резьбовая вставка.

Стальные трубы

Во внутридомовой разводке стальные трубы используются всё реже по причине малого срока службы, трудоёмкого монтажа и большого веса. Их главный враг — коррозия — проявляется уже через 5–7 лет эксплуатации. Внутренняя поверхность начинает зарастать ржавчиной, что приводит к уменьшению пропускной способности. Кроме того, из-за высокой теплопроводности стали, на поверхности систем ХВС образуется конденсат, запускающий процесс коррозии и снаружи.

Данного недостатка лишены трубы из нержавеющей стали. Но, несмотря на почти вековой срок эксплуатации, применяются они довольно редко, главным образом из-за высокой цены. Более дешёвая альтернатива нержавейке — оцинкованная сталь. Трубы с защитным покрытием служат дольше обычных, а стоят ненамного дороже.

Основное достоинство стальных труб — высокая прочность, позволяющая выдерживать большие давления и внешние нагрузки. В ряде случаев это делает их незаменимыми при прокладке подземных и внешних систем. Стоит упомянуть и о коэффициенте линейного расширения, который у стали гораздо меньше, чем у полимеров и металлопластика.

Фитинги для стальных труб

Для постоянного соединения стальных труб используются резьбовые фитинги различной номенклатуры. При этом герметизация достигается с помощью различных уплотнительных материалов. Посредством резьбовых фитингов можно не только соединить два прямых участка водопровода, но и выполнить поворот, переход на другой диаметр, разветвление, а также удлинить трубу. Для подключения различных приборов и облегчения демонтажа системы используются сгоны и так называемые американки.

В тех случаях, когда при ремонте нет возможности нарезать или приварить резьбу, допускается применение компрессионных фитингов — GEBO и седёлок — в качестве временной меры. Гебо состоит из корпуса, обжимной гайки, цанги, прокладки и конусной манжеты. Фиксация трубы внутри корпуса осуществляется цанговым кольцом, а конусная манжета обеспечивает герметичность. При условии правильного монтажа и хорошего качества материалов паковка получается довольно плотной, а вот прочность соединения на разрыв оставляет желать лучшего. Так что использовать фитинги гебо следует крайне осмотрительно.

Седёлка представляет собой разборный тройник, состоящий из двух частей. Одна из них имеет отвод с внешней или внутренней резьбой. Конструкция закрепляется на трубе с помощью стягивающих болтов, как хомут. Для герметизации применяются резиновые прокладки.

Запорная арматура и фильтры

В качестве запирающих элементов внутриквартирной водопроводной разводки обычно используют муфтовые полнопроходные шаровые краны. Устроены они довольно просто: внутри корпуса находится стальной шар с отверстием для прохода среды, который является затвором. С двух сторон от него расположены кольцевые сёдла, обеспечивающие плотность перекрытия. Делают их, как правило, из фторопласта. Для управления имеется рукоятка на шпинделе, соединённом с шаром.

Такая конструкция имеет неоспоримые преимущества перед винтовыми кранами. Во-первых, это простота и надёжность. Фторопластовые сёдла долго сохраняют эластичность и форму, а также проявляют высокую стойкость к истиранию. Перекрытие остаётся герметичным в течение десятков лет, тогда как прокладки винтовых кранов требуют частой замены. Второе достоинство — отличная пропускная способность. Отверстие в шаре и просвет подсоединяемой трубы практически равны по диаметру, так что местные сужения отсутствуют.

Шаровые краны часто выпускаются в комбинации с американкой (прямой и угловой) или сетчатым фильтром. Первый вариант весьма популярен, поскольку упрощает монтаж и экономит рабочее время. Достоинства второго сочетания спорные. При тех же плюсах есть у него один минус: в случае неисправности одного устройства придётся заменить всю конструкцию. Для пластиковых труб выпускаются шаровые краны из различных полимеров, которые можно приварить непосредственно к водопроводу, обойдясь без лишних фитингов.

Сетчатые фильтры

Комбинация запорной арматуры и фильтра появилась неспроста. Качество воды в наших системах ГВС и ХВС крайне низкое. Помимо растворённых солей, в ней содержится песок, ржавчина и прочие твёрдые примеси, которые ускоряют износ всех частей трубопровода и сантехнических приборов. Мелкие частицы быстро забивают рассекатели смесителей, а крупные могут полностью закупорить проход полудюймового фитинга, шланга или вывести из строя водяной счётчик. Поэтому сразу после отсекающего устройства рекомендуется ставить фильтр грубой очистки (грязевик).

Чаще всего используются обычные сетчатые грязевики, благодаря простоте конструкции и небольшой стоимости. Как следует из названия, фильтрующим элементом в них является мелкая сетка, сделанная из нержавеющей проволоки. Корпус может быть как металлическим, так и пластмассовым. Для удобства обслуживания выпускаются также фильтры с промывочным краном. Он позволяет легко и быстро очистить сетку от мелких частиц загрязнения, но при попадании больших кусков ржавчины сетку всё равно придётся доставать и промывать вручную.

Водопроводные шланги

Многие сантехнические приборы подключаются к водопроводу с помощью гибкой подводки. Например, если требуется погасить вибрацию или компенсировать линейное расширение. Поэтому в комплект стиральных машин всегда входят шланги, а производители водонагревателей часто заранее ставят их на выход горячей воды. Гибкую подводку также традиционно используют для подключения смесителей и унитазов.

Шланги делают из различных материалов: резины, полимеров, силикона и даже стали (сильфонные шланги). Для большей прочности они могут быть укреплены металлической оплёткой или тканевым кордом. Оконцовка шланга выполняется в двух вариантах: гайка–гайка или гайка–штуцер. С наконечниками он соединён практически так же, как трубы с пресс-фитингами: шланг надет на втулку и обжат стальной гильзой.

Именно это соединение является слабым местом изделия, поскольку обладает малой прочностью на разрыв. Некачественный шланг может быть вырван из крепления высоким давлением или гидравлическим ударом. Другой недостаток — небольшой срок службы, который гораздо меньше, чем у любого вида труб.

Достоинства шлангов — гибкость и лёгкость монтажа. Подключенные с их помощью приборы можно перемещать, не отключая от водопровода, пусть и на ограниченное расстояние. Это будет весьма кстати, если понадобится передвинуть стиральную машину или раковину.

Основные сведения о материалах, применяемых в сантехнике, и изделиях из них

Основные виды сплавов. Современные технические сплавы содержат различные комбинации металлических и неметаллических элементов. Механические, физические и технологические свойства сплавов в значительной степени зависят от числа составляющих, входящих в сплав. Состав, размеры и взаимное расположение кристаллов сплава (т.е. структура) при одинаковом среднем химическом составе сплава зависят от условий кристаллизации и последующего охлаждения. Структура сплавов может быть изменена путем проведения термической или химико-термической обработки. При этом достигается изменение таких свойств, которые определяют служебное назначение изготовляемых изделий (твердость, прочность, износоустойчивость и др.). Установлено, что свойства металлов и сплавов зависят от их кристаллического строения, их структуры. Строение металлов и сплавов изучается современными методами микроструктурного анализа. Структура сплава (разная для различных способов термообработки) при одном и том же химическом составе оказывает решающее влияние на механические свойства сплава.

Все сплавы металлов условно подразделяют на черные и цветные. К черным сплавам относятся те, в которых основным компонентом является железо Fe. Причем содержание в них углерода С определяет два больших класса железоуглеродистых сплавов — стали и чугуны.

Вторую группу образуют сплавы на основе таких цветных металлов, как алюминий Аl, магний Mg, медь Сu, никель Ni, олово Sn, свинец Рb, цинк Zn. Эти сплавы, как и металлы, составляющие их основу, называются цветными.

Знание свойств и особенностей металлов и сплавов, применяемых в сантехнических системах, позволяет более рационально строить технологический процесс их слесарной обработки и повышать производительность труда.

Термическая обработка стали и чугуна. Термической обработкой сплава называется комплекс операций нагрева, выдержки и охлаждения сплава, находящегося в твердом состоянии, с целью изменения его структуры, а следовательно, и свойств. Термической обработкой можно в широких пределах изменять такие свойства сплава, как прочность, твердость, износоустойчивость, обрабатываемость и др. Это позволяет увеличить допускаемые напряжения и уменьшить размеры и массу изготовляемых изделий при сохранении или повышении их прочности и эксплуатационной надежности. Таким образом, термическая обработка — одно из важных условий снижения материалоемкости изделий и узлов. Назначение термической обработки состоит в улучшении свойств сплава, требующихся в заданных конкретных условиях.

Слесарю наиболее часто приходится выполнять механическую обработку изделий из различных марок стали. Трудность их обработки металлорежущими инструментами зависит прежде всего от твердости материала заготовки, которая во многом зависит от режима и вида термической обработки. Главными факторами, характеризующими режим термической обработки, выступают температура нагрева, время выдержки и скорость охлаждения. Основными видами термической обработки, применяемыми как для стали и чугуна, так и для цветных сплавов, являются отжиг, нормализация и закалка.

Полный отжиг заключается в нагреве стали до 800—900 °С, выдержке при этих температурах и последующем медленном охлаждении (обычно вместе с печью). Этот вид обработки основан на изменении размеров зерен металла при нагреве до определенной температуры. Охлажденная после такого нагрева сталь имеет мелкозернистое строение. Если нагрев будет более значительным, то размеры зерен стали увеличатся и она станет хрупкой. Полный отжиг применяется очень широко для понижения твердости стали, улучшения обрабатываемости, измельчения зерна и улучшения механических свойств. Полному отжигу подвергают стальные отливки и штампованные или кованые детали для получения внутренне ненапряженной равномерной структуры.

Неполный отжиг производится при нагреве до 750 °С. Обычно этому виду термической обработки подвергаются высокоуглеродистые инструментальные стали. При неполном отжиге происходит частичная перекристаллизация, что способствует смягчению стали. Неполный отжиг снимает остаточные напряжения и уменьшает твердость.

Нормализация состоит в нагреве стали до высоких температур (выше 800 °С), небольшой выдержке при этих температурах и охлаждении на спокойном воздухе. Структура стали, подвергнутой этому виду термообработки, отличается большей равномерностью и мелкозернистостью, чем при отжиге, в связи с тем что скорость охлаждения при нормализации выше. Сталь после нормализации имеет большую твердость и прочность, чем отожженная.

Закалка заключается в нагреве стали до высоких температур, выдержке при этих температурах и последующем охлаждении с очень высокой скоростью (в воде, масле или других закалочных средах). Закалка очень сильно изменяет свойства стали и больше всего такие показатели, как прочность и твердость. Назначение закалки — повышение твердости, износостойкости и прочности. Нагретая до температур около 800 °С сталь структурно представляет твердый раствор углерода в гамма-железе, так называемый аустенит. Если после нагрева сталь охлаждать медленно, то произойдет обратная перестройка кристаллической решетки и сталь снова станет мягкой. Быстрое охлаждение препятствует этому, т.е. при закалке как бы искусственно сохраняется при комнатной температуре строение стали, соответствующее высокому нагреву. Упрочнение стали и изменение других ее свойств при закалке связано с тем, что атомы растворенного в аустените углерода при быстром охлаждении остаются в кристаллической решетке металла, искажают ее, вызывая напряженное состояние, и тем самым изменяют структуру стали. Этим изменением объясняются все процессы термообработки, которые связаны с перегруппировкой атомов в кристаллической решетке стали.

Коррозия металлов и меры зашиты. Под коррозией понимают повреждения металла в результате протекающих на его поверхности химических реакций с компонентами среды. В отличие от механического износа коррозия представляет собой химический процесс, в результате которого атомы металла из металлического состояния переходят в химические соединения. С точки зрения физической химии коррозионные процессы принадлежат к общему классу реакций, протекающих на границе фаз (металл-жидкость, металл-воздух, металл-воздух-жидкость).

По характеру коррозионных разрушений различают коррозию: сплошную (равномерно распределяющуюся по всей поверхности металла), местную (в виде пятен, свищей, точек), подповерхностную, межкристаллитную и коррозионное растрескивание. Коррозионная стойкость металла определяется его химическим составом, структурой, а также плотностью, температурой и агрессивностью внешней среды. Для защиты металлов от коррозии применяют следующие основные методы:

- подбор металлов и изготовление антикоррозионных сплавов (нержавеющих), устойчивых в атмосферных условиях, а также химически стойких к агрессивным средам, в состав которых входят кислоты, щелочи и другие химические реагенты;

- обработка коррозионной среды — удаление из ее состава ускорителей коррозии (например, удаление кислорода из воды предварительным нагреванием при пониженном давлении), а также введение в агрессивную среду замедлителей коррозйи (желатин, столярный клей);

- электрохимическая защита, которая осуществляется подключением защищаемой поверхности к катоду постоянного источника тока с целью создания на ней отрицательного потенциала. Электрохимическая защита применяется против подземной коррозии (защита трубопроводов);

- изоляция металла от коррозионной среды с помощью защитного покрытия. Защитные покрытия должны быть сплошными (беспористыми), газоводонепроницаемыми, химически стойкими, механически прочными и не должны отслаиваться при механической и термической обработке.

Различают защитные покрытия: металлические и неметаллические (органического и неорганического происхождения).

Металлические защитные покрытия наносятся на поверхность металла следующими способами:

- горячим (деталь погружается в расплавленный металл Аl, Рb, Zn);

- металлизацией (нанесение на поверхность распыленного сжатым воздухом жидкого металла);

- механотермическим (покрытие одного металла другим путем совместного горячего прессования);

- диффузионный (покрытие при высокой температуре поверхности металла металлическим порошком);

- гальваническим (осаждение металлов на поверхности при электролизе водных растворов солей).

Неметаллические защитные покрытия бывают следующих видов:

- лакокрасочные (после нанесения на защищаемую поверхность по мере высыхания образуют твердую или эластичную защитную пленку);

- резиновые;

- смазочные материалы (способствуют удалению продуктов износа и предохраняют металл в условиях агрессивной среды);

- антикоррозионные промывки (применяются для защиты от коррозии деталей в межоперационные периоды продолжительностью не более 4 ч);

- охлаждающие жидкости (используются при механической обработке для предохранения от окисления на воздухе);

- защитные пленки (создаются на металле путем его превращения в химические соединения — оксидные и фосфатные пленки).

Общие сведения о трубопроводах. Трубопроводы предназначены для транспортирования жидкостей или газов (среды).

Трубопровод называют напорным, если транспортируемая среда находится под давлением, и безнапорным, если среда перемешается без давления (самотеком).

Основная характеристика труб, а также арматуры, соединительных частей и других элементов трубопроводов — внутренний диаметр. Номинальный внутренний диаметр или его округленное значение называют диаметром условного прохода или условным проходом Dy и выражают в миллиметрах. В соответствии с СТ СЭВ 253-76 применяют следующий ряд условных проходов (мм): 6, 10, 15, 20, 25, 32, 40, 50, 65, 80, 100, 125, 150, 200, 250, 300, 350, 400.

Требуемая прочность трубопроводов, соединительных частей и арматуры определяется давлением и температурой транспортируемой среды. ГОСТ 356-80 устанавливает ряды условных, пробных и рабочих давлений для арматуры и деталей трубопровода из различных металлов в зависимости от наибольшей температуры среды.

Условным Ру называют наибольшее избыточное давление при температуре среды 20 °С (293 К), при котором обеспечивается длительная работа деталей трубопровода и арматуры. В соответствии с ГОСТ 356—80 применяют следующий ряд условных давлений (МПа): 0,10; 0,16; 0,25; 0,40; 0,63; 1,00; 1,60; 2,50; 4,00; 6,30; 10; 12,50; 16; 20; 25; 32; 40; 50; 63; 80; 100; 160; 250.

Пробным Рпр называют избыточное давление, при котором следует проводить гидравлическое испытание деталей трубопровода и арматуры на прочность и плотность водой при температуре не менее 5 °С и не более 70 °С.

Рабочим Pр называют наибольшее избыточное давление, при котором обеспечивается заданный режим эксплуатации деталей трубопровода и арматуры.

Примеры условных обозначений давлений: Ру40 — условное давление 4 МПа; Рпр60 — пробное давление 6 МПа; PР20 803(530) — рабочее давление 2 МПа при температуре 803 К (530 °С).

Металлические трубы, соединительные и фасонные части к ним. Стальные трубы применяют для сборки внутренних санитарно-технических устройств — центрального отопления, холодного и горячего водоснабжения, газоснабжения, а также для наружных тепловых и газовых сетей. Выпускают стальные трубы разных типов: водогазопроводные с резьбой, черные и оцинкованные; сварные разного назначения; бесшовные нефтеводогазопроводные; водогазопроводные электросварные больших диаметров. Размеры водогазопроводных труб обозначают по внутренним диаметрам, а остальных типов — по наружным. Для нормализации размеров диаметров приняты условные проходы, выражаемые в миллиметрах и с округлением, соответствующие фактическим внутренним диаметрам. Так, для трубы с дюймовой трубной резьбой приняты наружный диаметр 33,5 мм, внутренний — 27 мм, а условный проход — 25 мм.

К стальным трубам предъявляются следующие основные требования:

- механическая прочность;

- однородность металла, так как неоднородность металла при повышенной температуре и наличие влаги вызывают быстрое ржавление труб;

- вязкость металла: чем пластичнее и мягче металл, тем меньше усилий требуется для перерезки труб, нарезки на них резьб, меньше тупится режущий и резьбовой инструмент, более герметичным получается резьбовое соединение, большую плавность приобретает изгиб, надежнее сваривается шов;

- простота и надежность сборки, определяемые толщиной стенок трубы и малой степенью овальности сечения. Трубы должны легко поддаваться нарезанию резьбы, изгибанию, отбор- товке, вальцеванию.

Стальные трубы соединяют друг с другом и элементами санитарно-технического оборудования при помощи резьб, фланцев, сварки. Для сборки водогазопроводных труб на резьбе применяют муфтовые соединительные и фасонные части из ковкого чугуна или стали с цилиндрической резьбой (рисунок ниже).

Наиболее употребительны следующие фасонные части из ковкого чугуна с цилиндрической резьбой: прямая муфта для соединения двух труб одинакового диаметра; переходная муфта для соединения двух труб разного диаметра; угольник для изменения направления трубопровода под углом 90°; тройник переходный для устройства ответвления под прямым углом (у трубы «на повороте» диаметр меньше, чем у трубы «на проходе»); крестовина переходная для соединения двух трубопроводов, перекрещивающихся под углом 90° (у труб на ответвлениях диаметр меньше, чем у трубы по стволу).

Стальные соединительные части с цилиндрической резьбой

а — муфта прямая; б — муфта переходная; в — контргайка; г — угольник; д — тройник прямой; е — тройник переходный; ж — крест прямой

Для внутренних канализационных сетей применяют преимущественно чугунные, покрытые битумом канализационные трубы и фасонные части для их соединения.

Вид чугунной канализационной трубы

Чугунные канализационные трубы (рисунок выше) изготовляют однораструбными диаметром 50, 100 и 150 мм длиной от 250 до 2000 мм с интервалом 250 мм. Трубы и фасонные части покрываются битумом при нагревании до 150 °С для защиты их от Действия агрессивных сточных вод. Так как канализационные трубы предназначаются для работы без напора, толщина их стенок невелика и составляет 4-5 мм, т.е. меньше, чем толщина стенок водопроводных чугунных труб. В настоящее время изготовляют следующие чугунные фасонные части для труб диаметром от 50 до 150 мм (рисунок ниже): колена под углом 90°, отводы под углом α = 110,120,135 и 150° и колена пологие и низкие для установки в местах поворота трубопроводов; отступы со смешением на 75 и 100 мм для обхода выступающих частей строительных конструкций; муфты (двойные раструбы) для соединения прямых трубопроводов одного диаметра; переходы одно- и двухраструбные для соединения прямых трубопроводов разных диаметров; тройники косые (под углом 45 и 60°) и прямые (под углом 90°) для присоединения ответвлений трубопроводов; кресты косые (под углом 45 и 60°) и прямые одно- и двухплоскостные, применяемые для тех же целей, что и тройники; патрубки для соединения чугунных труб с керамическими; ревизии нормальные и удлиненные, устанавливаемые на стояках для осмотра и прочистки трубопроводов.

Фасонные части к чугунным канализационным трубам

а — переходы, муфты и патрубки; б — отступы; в — колено; г — отвод; д — ревизия и заглушка; е — тройники и кресты прямые и косые

Ревизия представляет собой патрубок с боковым отверстием, имеющим овальный фланец и закрываемым чугунной крышкой с резиновой прокладкой на четырех болтах. Кроме того, применяют заглушки (чугунные пробки) для прочисток — отводов или тройников.

Чугунные напорные водопроводные трубы раструбного типа применяют для прокладки внешних водопроводов и внутренних водостоков. Они имеют длину гладкого конца 2, 3, 4, 5 и 6 м и выпускаются с условным проходом 50, 80, 100, 125, 150, 200, 250, 300 мм, со стенкой толщиной от 6, 7 до 13 мм в зависимости от класса труб. Соединения труб выполняют враструб с заделкой.

Для образования поворотных соединений применяют фасонные части — отводы, тройники, крестовины, колена для перехода с одного диаметра на другой, специальные фасонные части-переходы, а также муфты для соединения труб одного диаметра.

В зависимости от класса трубы испытывают гидравлическим давлением от 2,5 до 4,0 МПа.

Пластические массы и изделия из них. По ГОСТ 18599—73, для систем хозяйственно-питьевого водопровода допускается применять трубы из полиэтилена высокой (ПВП) и низкой (ПНП) плотности при температуре воды до 30 °С.

Трубы напорные из полиэтилена бывают следующих типов: легкого (Л), среднелегкого (CЛ), среднего (С), тяжелого (Т). Напорные трубы из ПВП и ПНП изготовляют в виде прямых отрезков номинальной длиной 6,8,10 и 12 м. Отклонение от номинальной длины не более 50 мм. Поверхность трубы должна быть ровной и гладкой; допускаются незначительные следы и сыпь, остающиеся от калибровки, а также углубления не более 0,5 мм. Трубы, поставляемые в виде прямых отрезков, должны быть связаны в пачки массой не более 80 кг. Трубы диаметром 110 мм и более допускается поставлять не связанными в пачки. Трубы из ПВП диаметром до 40 мм (включительно) и из ПНП диаметром до 63 мм (включительно) могут поставляться в бухтах. При поставке труб в бухтах внутренний диаметр бухты должен быть не менее 40 наружных диаметров трубы, а наружный диаметр бухты не более 3 м. Трубы свертывают в бухты при их температуре не выше 30 °С. Партия труб должна быть снабжена документом, удостоверяющим их качество, а также содержащим наименование завода-изготовителя и другие данные.

Из ПНП изготовляют следующие фасонные части для напорных трубопроводов: муфты, угольники и тройники (типы труб С и Т); тройники (типы труб СЛ, С и Л); переходы (типы труб СЛ, С и Т); тройники переходные (типы труб СЛ, С и Л); втулки под фланцами (типы труб СЛ, С, Т и Л); угольники с крепежными фланцами (типы труб СЛ, С, Т и Л).

Для систем внутренней канализации пластмассовые трубы и фасонные части к ним изготовляют по ГОСТ 22689.0-77 — ГОСТ 22689.20-77 из ПВП, ПНП, полипропилена (ПП) и непластифицированного поливинилхлорида (ПВХ) (рисунок ниже). Максимальная температура постоянных стоков для труб из ПВП и ПНП 60 °С, из ПП 70 °С, из ПВХ 50 °С.

Трубы безнапорные по ГОСТ 22689.3-77 изготовляют в виде прямых отрезков; по требованию потребителя их могут выпускать с раструбами и подготовленными под соединение гладкими концами, а также в виде соединенных с фасонными частями узлов, поэтажных стояков и разводок. Раструбы труб из ПВХ формуют, а из ПВП, ПНП и ПП получают привариванием к трубам патрубков по ГОСТ 22689.4-77 или муфт по ГОСТ 22689.13-77. Раструбы и гладкие концы должны соответствовать ГОСТ 22689.2-77. На гладких концах труб, соединяемых с помощью резинового уплотнительного кольца, нанесены монтажные метки.

Трубы и соединительные детали из ПВХ

а — трубы напорные с раструбом для соединения на резиновых кольцах; б — трубы напорные типа Т с раструбами для клеевых соединений; в — угольник с упорной полкой; г — угольник с упорными рифами; д — тройник; е — втулка под фланец; ж — переход; з — муфта; и — отвод для клеевых соединений

Раструбы и гладкие концы фасонных частей бывают четырех типов (ГОСТ 22689.2-77):

- тип I — для соединения изделий из П ВХ, ПВП и ПП с помощью резинового уплотнительного кольца или склеиванием (только ПВХ);

- тип II — для соединения изделий из ПВП, ПНП и ПП контактной раструбно-стыковой сваркой;

- тип III — для соединения изделий из ПВП, ПНП и ПП с помощью накидной гайки и резиновой прокладки;

- тип IV — для соединения изделий из ПВП, ПНП и ПП с помощью муфты с вкладкой электроспиралью или контактной стыковой сваркой (только ПВП).

Для соединения труб внутридомовой канализационной сети между собой и присоединения к приборам предназначены следующие фасонные части: патрубки — компенсационные, переходные, приборные, сидельчатые; тройники; крестовины — одноплоскостные, двухплоскостные; муфты — соединительная, переходная; заглушки; колена и отводы; ревизии.

Трубы и детали из полипропилена (ПП) получают все большее применение для технологических трубопроводов благодаря своей легкости, высокой химической стойкости и термостойкости (свыше 100 °С). Трубы напорные из полипропилена выпускают по ТУ 38-102-100-76 типов Л и С для рабочих давлений воды при 20 °С соответственно до 0,25 и 0,6 МПа. Они используются для транспортирования жидких и газообразных веществ, к которым полипропилен химически пассивен. Детали трубопроводов из ПП изготовляют методом сварки, формования и гибки из труб.

В практике производства сантехнических работ применяют пластмассовые санитарные приборы — умывальники, мойки, детские ванны, смывные бачки, трапы. Пластмассовые умывальники, мойки и детские ванны изготовляют из листового материала формованием или из гранул литьем под давлением. Умывальники выпускаются по ТУ 6-19-37-257—80 прямобортные, полукруглые малые и скошенные размерами: 500×400, 550×420, 550×480, 600×450, 600×500 мм. Мойки производят прямобортные или прямобортные со сливной доской по ТУ 6-19-37-258—80 размерами 500×600 мм и на два отделения по ТУ 6-19-37-256—80 размером 1000×600 мм. Ванны детские для купания детей выпускают по ОСТ 6-05-37-77 с одной стороны прямобортные, а с другой — полукруглые размером 900х450х250 мм. Умывальники изготовляют из ударопрочного полистирола или полипропилена, мойки — из АБС-пластиков или полипропилена, ванны детские — из полиметилметакрилата или ударопрочного полистирола, иногда двухслойного со слоями разных цветов.

Асбестоцементные, керамические трубы и соединительные части к ним. Асбестоцементные безнапорные трубы и муфты к ним (рисунок ниже), применяемые при прокладке самотечных водоотводящих сетей, изготовляют по ГОСТ 1839—80*. Трубы имеют гладкую поверхность, практически водонепроницаемы, легко подвергаются обработке (распиловке, фальцовке, сверлению), их масса в 3,5 раза меньше, чем чугунных, значительная длина труб сокращает число стыковых соединений при прокладке сетей. Однако они имеют большую хрупкость и истираемость. Асбестоцементные трубы поставляются в комплекте с соединительными муфтами и уплотнительными кольцами. При испытании трубы и муфты должны выдерживать гидравлическое давление не менее 0,4 МПа, а трубы и муфты высшей категории качества — не менее 0,6 МПа.

Асбестоцементные напорные трубы (см. рисунок ниже) изготовляют по ГОСТ 539—80* классов ВТ6, ВТ9, ВТ 12 и ВТ15 на максимальное рабочее давление соответственно 0,6; 0,9; 1,2 и 1,5 МПа. Трубы каждого класса в зависимости от пропускной способности (внутреннего диаметра) и длины подразделяют на три типа. Выбор класса труб определяется проектным решением, которое учитывает условия эксплуатации. Для эластичного соединения труб применяют асбестоцементные муфты типа САМ по ГОСТ 539—80* или чугунные муфты по ГОСТ 17584-72, а для уплотнения муфтовых соединений — резиновые кольца по ГОСТ 5228—89. Завод-изготовитель должен поставлять асбестоцементные напорные трубы комплектно с муфтами и резиновыми кольцами.

Керамические канализационные трубы (рисунок ниже, таблица ниже), применяемые при устройстве безнапорных водоотводящих сетей, изготовляют по ГОСТ 286—82.

Современные материалы для монтажа трубопроводов

Времена типовых застроек в России уже закончились – сегодня мы видим реализацию всё более сложных проектов. В жилищном строительстве всё чаще осуществляются смелые современные идеи, воплощение которых невозможно без передовых технологий. Перед проектировщиками и исполнителями заказов ставятся всё более сложные задачи: разнообразные требования заказчиков к решению технических заданий и качества выполняемых работ. Поэтому материал, выбираемый проектировщиком, должен соответствовать требованиям поставленной перед ним задачи. В первую очередь это относится к внутренним инженерно-техническим системам зданий, которые должны отвечать высоким требованиям безопасности, надежности и экологичности.

Сегодня на рынке существует огромное разнообразие материалов для монтажа трубопроводов и уже накоплен достаточно большой опыт по их применению. Наибольшее распространение (ввиду небольшой стоимости, простоты и скорости монтажа, а так же длительного срока службы) получил полипропилен PR-R 80. Высокая химическая стойкость при высоком давлении, а также изначальная однородность материала привели к широкому распространению этого полимера в жилищном строительстве, химической, пищевой и перерабатывающей промышленности. Основное требование к трубам из полипропилена – обязательный расчёт компенсации линейного расширения при нагревании и сжатии при охлаждении и обязательная установка неподвижных опор.

Применение труб из сшитого полиэтилена PE-X и «металлопластика» ( PE-X-AL-PE-X) было бы невозможно без высоких технологий как в производстве, так и при монтаже. Преимущества этих труб состоят в высоких эксплуатационных характеристиках их материала, универсальности (применяются в системах отопления, горячего и холодного водоснабжения), быстроте и технологичности монтажа. Одна из основных областей применения труб PE-X и PE-X-AL-PE-X – Устройство системы «тёплый пол». Использование пресс-соединений при монтаже сводит к минимуму влияние человеческого фактора, что повышает надёжность системы в целом. Возможность получения неразборного пресс-соединения позволяет осуществлять скрытую прокладку в конструкциях стен и потолков.

При использовании труб PE-X и PE-X-AL-PE-X в системах высокотемпературного отопления следует помнить, что для обеспечения компенсации линейных расширений и уменьшения теплопотерь трубы необходимо прокладывать либо в гофрированном шланге, либо в теплоизоляции. При невозможности использовать полимерные трубы (системы отопления свыше 90˚С и давлении свыше 25 бар) применяются медные, которые позволяют транспортировать не только воду и воздух, но и различные виды топлива, газ и масла, используемые в промышленности. В первую очередь это обусловлено высокой химической чистотой чистой меди и специальной антикоррозийной защитой внутренней поверхности. Для соединения медных труб используются бронзовые и медные фитинги под пайку и пресс-фитинги. Возможно также применение фитингов компрессионного типа.

При монтаже систем внутренней канализации обычно используются трубы и фитинги из трудновоспламеняемого полипропилена (PP) или из так называемого серого чугуна с высоким содержанием графита. Полипропиленовая канализация нашла широкое применение при массовых застройках, а чугун нового поколения устанавливается там, где к объектам предъявляются повышенные требования к пожаробезопасности, условиям эксплуатации и сроку службы. При прокладке наружных систем кроме традиционных чугунных труб всё чаще используются полиэтиленовые, а также двухслойные гофрированные трубы из полипропилена. Что касается последних, то двухслойная конструкция позволяет снизить стоимость труб, а полипропилен – обеспечить высокие технические и эксплуатационные показатели трубопровода.

Многообразие трубных систем, с одной стороны , позволяет каждому потребителю найти оптимальный вариант системы, с другой стороны, инвариантность порождает дополнительные трудности, поскольку выбор того или иного материала должен основываться на определённых знаниях и опыте. И поэтому оптимальным является такое решение, которое учитывает, по возможности, все факторы на этапах проектирования, строительства и эксплуатации конкретного объекта.

По материалам компании Эгопласт.

Полиэтилен.

Материал, получаемый посредством полимеризации этилена. По степени плотности и способу производств он делится на

- Полиэтилен низкой плотности (высокого давления) – ПЭНП/PELD (ПЭВД);

- Полиэтилен средней плотности (среднего давления – ПЭСП/PEMD (ПЭСД);

- Полиэтилен высокой плотности (высокого давления) – ПЭВП/PEHD (ПЭНД);

Полиэтилен хорошо сваривается, благодаря чему трубы из этого материала идеально подходят для создания трубопроводных систем любой разветвлённой конфигурации. Достоинством труб из полиэтилена является и высокая морозоустойчивость, позволяющая эксплуатировать их при температуре до – 20 ˚С. Однако воздействие высокой температуры сказывается на снижении их прочности, поэтому основная область применения полиэтиленовых труб – системы холодного водоснабжения. Под действием солнечной радиации полиэтилен теряет ряд своих положительных свойств (например, эластичность), поэтому в материал труб, предназначенных для использования в наружных сетях, добавляют стабилизаторы. Впрочем, в настоящее время благодаря универсальности всё большее распространение получают трубы из сшитого полиэтилена.

Сшитый полиэтилен.

Химическая модификация полиэтилена, производящаяся путём проведения специальных операций, в результате которых линейные звенья макромолекул образуют между собой поперечные связи – «сшиваются».Такие связи обеспечивают материалу PEX, по сравнению по сравнению с обычным полиэтиленом (РЕ), повышенные термическую стойкость и прочность. Отметим, что при изготовлении РЕХ используется полиэтилен высокой плотности (PEHD). Существует три основных способа получения сшитого полиэтилена:

- Пероксидный;

- Силановый;

- Радиационный.

В первом случае процесс сшивки происходит за счёт введения в полиэтилен пероксидов. Степень сшивки зависит от количества пероксидов и может доходить до 85%. Материал, полученный таким способом, именуется PEX-а. При силановом методе сшивки в полиэтилен добавляются органосиланиды (например, винилсилан). Степень сшивки – не менее 65%. Получаемый материал обозначается как PEX-b. И, наконец, третий способ – радиационный. Он заключается в радиационном облучении полиэтиленовой трубы. Степень сшивки при таком методе составляет 60%. Как уже говорилось выше, по сравнению с полиэтиленовыми трубами, трубы из PEX, обладают большой термической стойкостью, что позволяет использовать их не только в системах холодного водоснабжения, но и в системах ГВС и отопления.

Немаловажным достоинством труб из сшитого полиэтилена является так называемый эффект памяти, заключающийся в стремлении материала вернуть свою первоначальную форму. Так, например, если трубу изогнуть, а затем участок изгиба нагреть до определённой температуры, то она восстановит свой первоначальный вид. Это свойство весьма важно при ошибках во время монтажа. Кроме того, «Эффект памяти» сохраняется у сшитого полиэтилена и при комнатной температуре, что важно при работе по соединению труб: развальцованная труба через несколько секунд начинает восстанавливать свою форму и, ещё до того как надвинута гильза, плотно соединяется с фитингом, повышая прочность соединения.

Ещё одно важное достоинство сшитого полиэтилена – способность к самокомпенсации температурного расширения. При повышении температуры стенка трубы утолщается и компенсирует тем самым линейное расширение. Кроме того, трубы их PEX не подвержены коррозии и зарастанию, имеют высокую ударопрочность и морозоустойчивость, стойкость к растрескиванию и химическую стойкость, а благодаря высокой эластичности их монтаж не отличается большими затратами и трудоёмкостью. Отметим, что многие PEX-трубы имеют наружный и внутренний барьерный слой, выполненный, например, из этиленвинилалкоголя (EVON), который препятствует проникновению кислорода в воду. Трубы PEX используются в системах холодного и горячего водоснабжения, отопления (в том числе напольного) и вентиляции, водоподготовки, а также применяются для создания технологических трубопроводов.

Полиэтилен повышенной термостойкости (PERT)

Трубы PERT изготавливаются из материала, называемого Dowlex (сополимер этилена с октеном). Они отличаются, высокой эластичностью, устойчивостью к ультрафиолету, низким коэффициентом линейного расширения и устойчивостью к воздействию высокой температуры. Что касается последнего свойства, то рабочая температура этих труб составляет 95 ˚С, но допускается их работа и при температуре до 110 ˚С. Максимальная температура, при которой трубы могут кратковременно функционировать – 124 ˚С (при этом сокращается срок эксплуатации).

Полипропилен (ПП/РР)

Существует несколько модификаций полипропилена:

- гомополимер полипропилена, тип 1 (РР-Н);

- сополимеры пропилена и этилена, тип 2 (РР-В);

- рандомсополимер, тип 3 (ППР/PPR).

Большинство труб изготавливается из материала третьего типа. Надо сказать, что в 2003 году компания Borealis (крупнейший производитель сырья для пропиленовых труб) выпустила новый материал – Borealis RA – 130 E (PPR-100), который позволяет изготавливать трубы с меньшей толщиной стенок, чем при использовании PPR – 80. Трубы из пропилена используют для устройств систем водоснабжения, отопления и канализации. Для устройства отопительной системы применяют полипропиленовые трубы, армированные алюминием. Алюминиевый слой, в отличие от металлопластика, не соедняется клеем внутренним и наружным слоем полимера. Существуют также полипропиленовые трубы, армированные стекловолокном (продукт компании Aquatherm).

Полипропилен (PP – RCT)

Известный производитель полимерных материалов, компания Borealis, давно выпускает модификацию полипропилена – PP – RCT (торговая марка – Beta-PPR), обладающего более прочной структурой, чем популярный уже несколько лет PP-R/

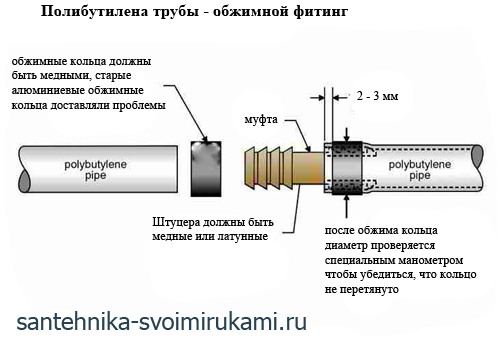

Полибутен (ПБ/PB)

Полибутен – материал, получаемый полимеризацией бутена. Он отличается стойкостью к растрескиванию под давлением и высокой гибкостью. Кроме того, полибутен достаточно термостоек. Эти качества определили основную область применения труб из полибутена – системы напольного отопления.

Металлопластик

Как следует из названия, металлопластиковые (металлополимерные) трубы представляют собой комбинацию двух материалов – пластика и металла. Их конструкция включает в себя два (внутренний и наружный) полиэтиленовых слоя, между которыми находится алюминиевая трубка, соединенная с пластиковыми оболочками клеем. Алюминиевый слой придаёт трубе механическую прочность, препятствует проникновению кислорода и компенсирует линейное расширение. Наряду с наиболее распространённой комбинацией материалов металлопластиковых труб – сшитый полиэтилен-алюминий-сшитый полиэтилен (PEX-AL-PEX) – существуют и другие варианты. Так, например, пластиковые слои металлоплимерных труб могут быть выполнены из полиэтилена высокой плотности (PEHD-AL-PEHD) или полиэтилена повышенной термостойкости (PERT-AL-PERT). Кроме того, слои бывают неоднородными и состоят из сшитого (внутренний слой) и линейного (внешний слой) полиэтилена, например, PEX-AL-PE или PEX-AL-PEHD. К достоинствам металлополимерных труб можно отнести, малый вес, высокую (больше чему труб из PEX и PEHD) прочность, отсутствие коррозии, небольшой коэффициент линейного расширения, хорошая гибкость, длительный ( до 50 лет) срок службы. Один же из главных недостатков металлополимерных труб заключается в разной величине коэффициента линейного расширения у металла и пластика: по этой причине возможно расслоение трубы.

Медные трубы

В силу ряда существенных недостатков стальных труб в настоящее время в системах водоснабжения и отопления всё чаще используются полимерные трубы. Вместе стем увеличивается и спрос на медные трубопроводы. В ряду достоинств медных труб – устойчивость к коррозии, низкий коэффициент теплового расширения, хорошая гибкость. Немаловажно и то, что медь обладает бактерицидными свойствами. В системах внутренней канализации всё чаще используются безраструбные чугунные трубы. Они отличаются высокой прочностью и износостойкостью, устойчивостью к коррозии, отличными звукоизоляционными свойствами, высокой степенью огнестойкости, низким коэффициентом линейного расширения, экологичностью, лёгкостью монтажа и демонтажа. К тому же, в отличие от полимерных, чугунные трубы при пожаре не выделяют токсичных веществ. Отметим, что трубопроводы из нержавеющей стали не находят широкого применения по причине высокой стоимости и сложности монтажа.

Источник https://www.rmnt.ru/story/water/obzor-sovremennyx-materialov-dlja-prokladki-vodoprovoda.592296/

Источник https://ros-pipe.ru/tekh_info/tekhnicheskie-stati/montazh-i-remont-vodosnabzheniya-zhilykh-domov/osnovnye-svedeniya-o-materialakh-primenyaemykh-v-s/

Источник https://santehnika-svoimirukami.ru/sovremennye-materialy-dlya-montazha-truboprovodov